新版FMEA基础讲解,看完就懂

FMEA 简介

Failure Mode and Effect Analysis

失效 模式 及 后果 分析

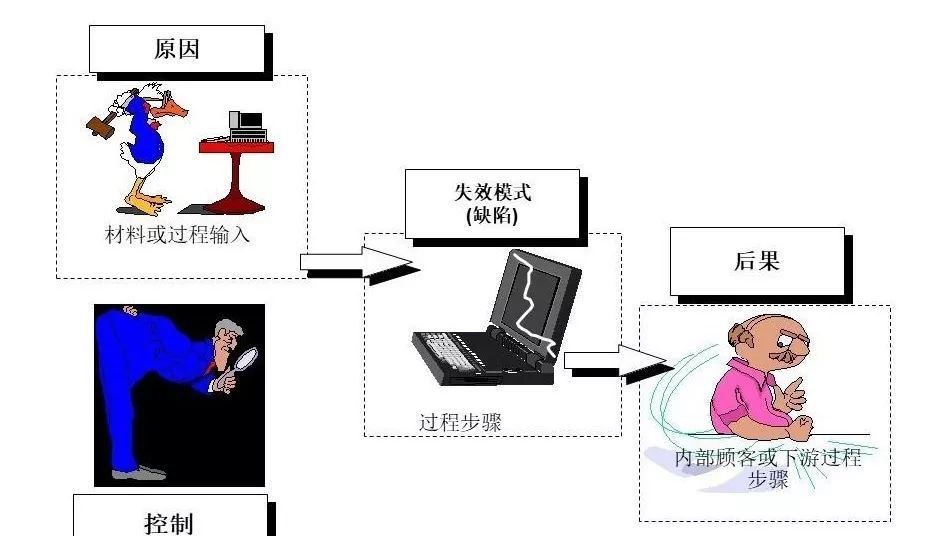

FMEA:是通过对可能发生的(和/或已经发生的)失效模式进行分析与判断其可能造成的(和/或已经产生的)后果而产生的风险程度的一种量化的定性分析计算方法,并根据风险的大小,采取有针对性的改进,从而了解产品(和/或制造过程)设计能力,达成一种事先预防并实施改进措施的方法工具。

失效模式和后果分析

FMEA 发展史

- 1944年,洛克希德的Kelly Johnson在P80战机项目上首次采用FMEA以缩短研发周期(大约153天)

- 1949年11月9日,美国国防部制定 MIL-P-1629

- 1950年,汽车工业(福特野马)

- 1955年,广泛应用“潜在问题分析(APP)”KT法

- 1963年,美国太空总署(NASA)“阿波罗”探月项目

- 1965年,航空、航天业、食品和核技术应用

- 1975年,核电工程

- 1977年,汽车工业(福特)

- 1980年,德国:DIN 25448

- 1986年,德国汽车工业联合会(简称VDA):VDA手册4.2

- 1990年代,医疗技术

- 1990年代,电讯工程

- 1990年,VDA进一步开发了应用于汽车业的系统设计FMEA和过程FMEA

- 1993年,美国汽车工业行动小组(AIAG):FMEA手册

- 1994年,美国汽车工程师学会:SAE-J1739

- 1995年,SAE J1739发布第二版

- 1995年,美国质量学会(ASQ):FMEA手册

- 1996年,VDA第4卷,第2部分,“量产前的质量保证”与“系统FMEA”章节一起发布

- 2001年,德国质量学会:DGQ 13-11

- 2006年,修订了VDA手册

- 2015年,为了多国OEM和供应商的利益,大家意识到需要统一FMEA手册。这为改进内容,规范评级表,改进风险评估方法和将功能安全纳入风险评估提供了机会

新版FMEA 发展历程

FMEA 目的

失效模式和影响分析(FMEA)是一个以小组为导向的、系统的,定性的分析方法,旨在:

- 评估产品或过程的潜在失效风险

- 分析这些失效的原因和影响

- 记录预防和探测手段

- 建议采取措施以降低风险

FMEA的目的

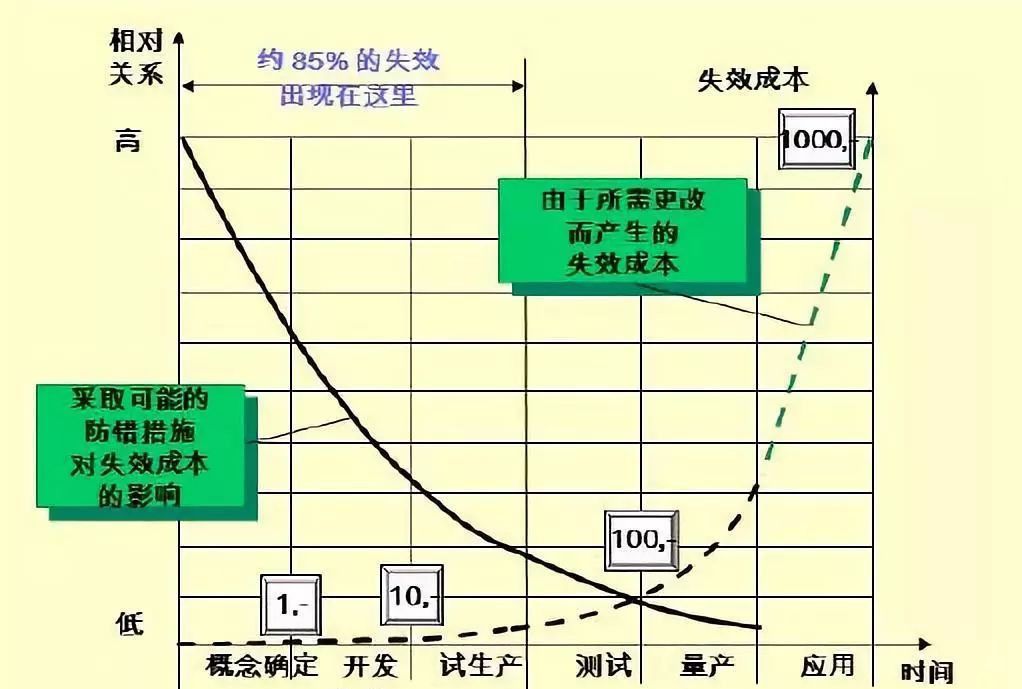

FMEA旨在成为“事前”行为,而不是“事后”行为。为了实现价值最大化,FMEA必须在产品或过程实施之前,失效模式潜在存在的状态下进行。

FMEA 种类

SFMEA:系统FMEA

DFMEA:设计FMEA

PFMEA:过程FMEA

MFMEA:设备FMEA

FMEA 时机和工具

- FMEA 时间节点

FMEA时间节点

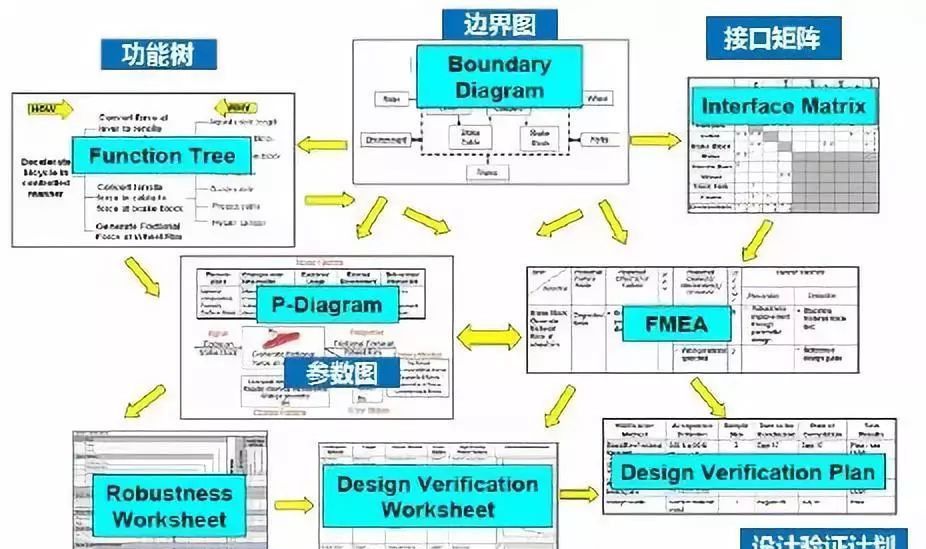

- FMEA 常用工具

FMEA常用工具

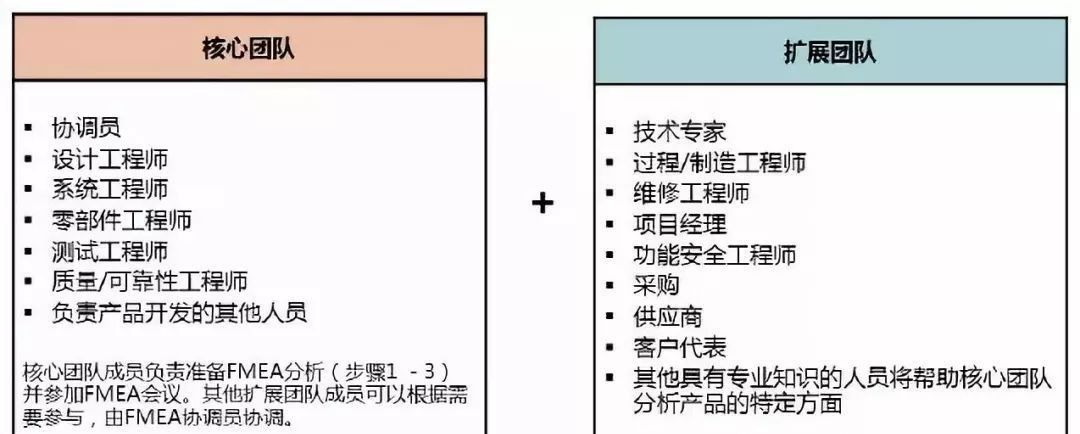

- FMEA 小组成员

DFMEA

DFMEA

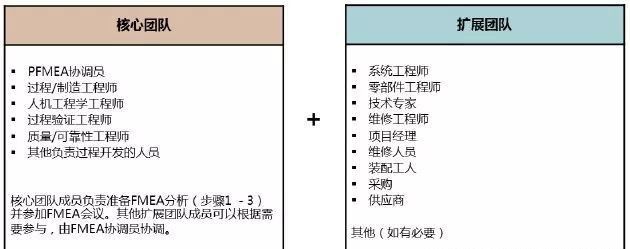

PFMEA

PFMEA

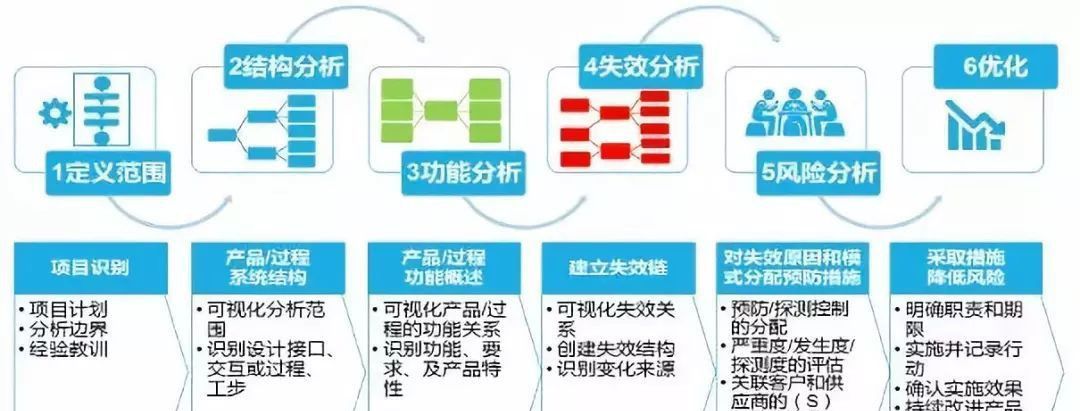

FMEA 六步法

FMEA七步法

第一步:定义范围及项目策划

DFMEA

- 定义FMEA分析的范围:包含什么,不包含什么

- 定义FMEA计划,包括关键节点以及责任人等

- 定义分析的边界

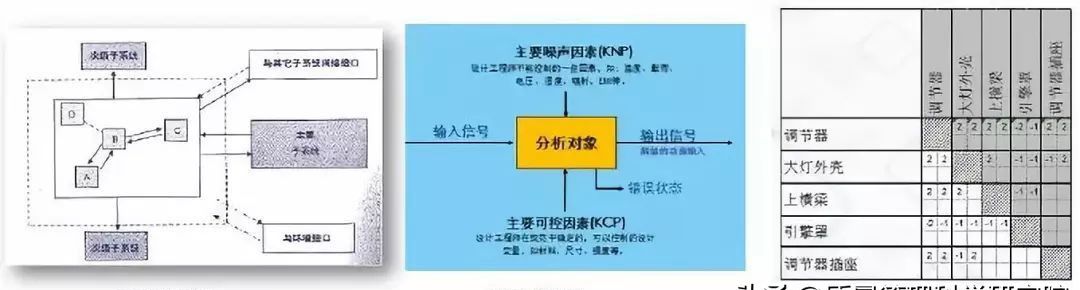

DFMEA边界

PFMEA

PFMEA定义范围的目的-清晰定义过程范围:

- 识别项目—哪些过程需要分析;

- 项目计划—培训团队成员、创建项目时间;

- 定义分析界限—包括什么,不包括什么;

- 确定能使用的相关经验教训和决策,例如:最佳实践、标准、防错等。

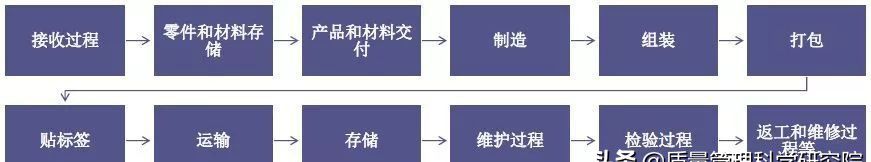

工厂可能影响产品质量的过程,以及考虑用于PFMEA分析的过程:

PFMEA分析过程

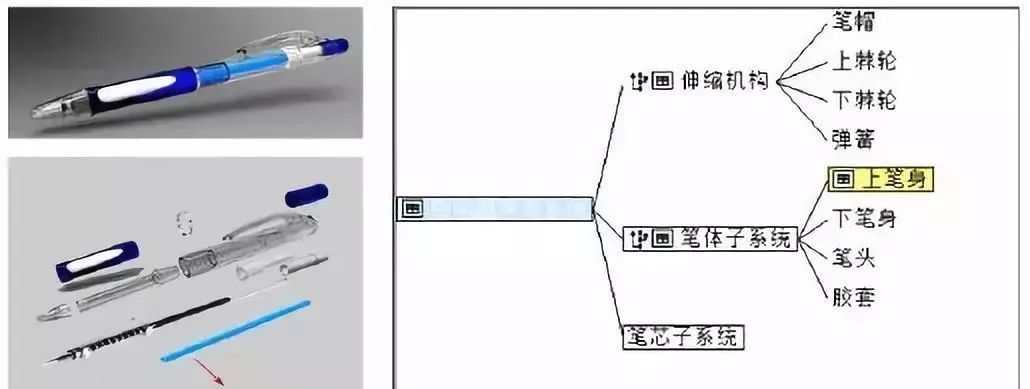

第二步:结构分析

DFMEA

将系统拆分至子系统、产品以及零部件,并使用可视化的方法来表达系统、子系统以及零部件

结构分析

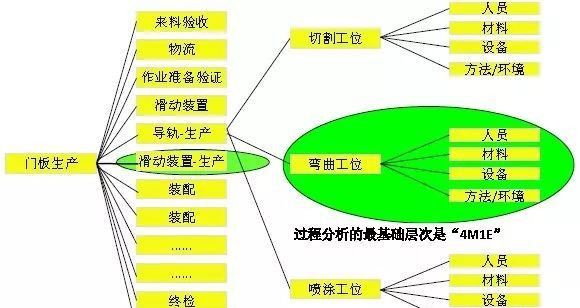

PFMEA

识别并分解制造过程、过程步骤和作业要素

PFMEA过程

第三步:功能分析

DFMEA

要求:

- 要求是与功能和性能相关的可测量的特性。例如,功率(电瓦数)、流体(体积)、速度(rpm);

- 要求可能来自外部和内部。

法律要求:

- 例如,产品环保设计,适合回收利用。

行业规范和标准:

- ISO、VDA、SAE(例如 ISO 26262功能安全,SAE 33061网络安全)。

客户要求:

- 在所有指定的明确的(例如在客户规范中)和隐含的(例如免检的材料)条件。

内部要求:

- 产品规格(例如,规格、可制造性、测试、与其他现有产品的兼容性;可用性,纯度,生产,初级和扩散的粒子)。

产品特性:

- 特性是产品的物理和化学特性(或可定量属性)。

- 即分解到可单独测量评价的单个零部件的产品特性(如:尺寸、形位公差、强度、硬度、电容、电阻等)·变差来源(Sources of Variation)

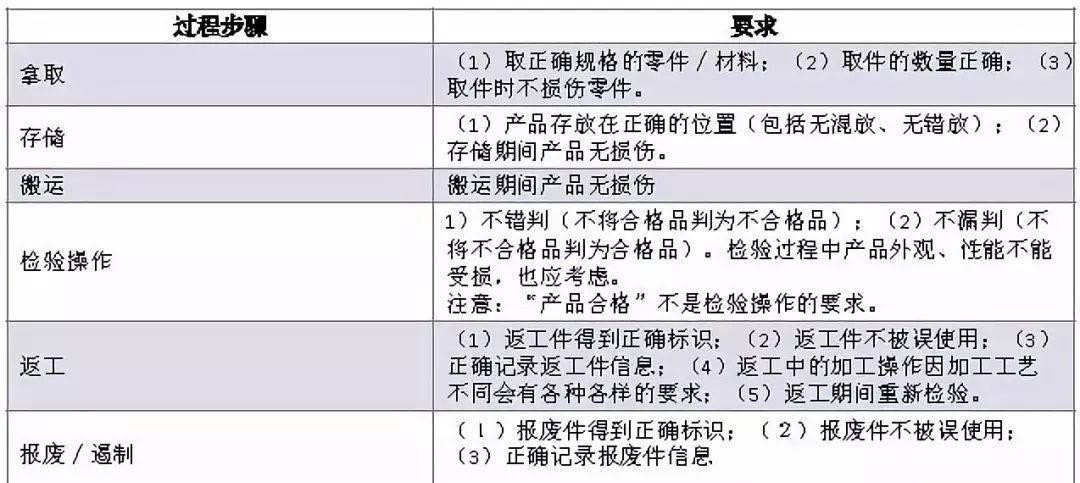

PFMEA

PFMEA

第四步:失效分析

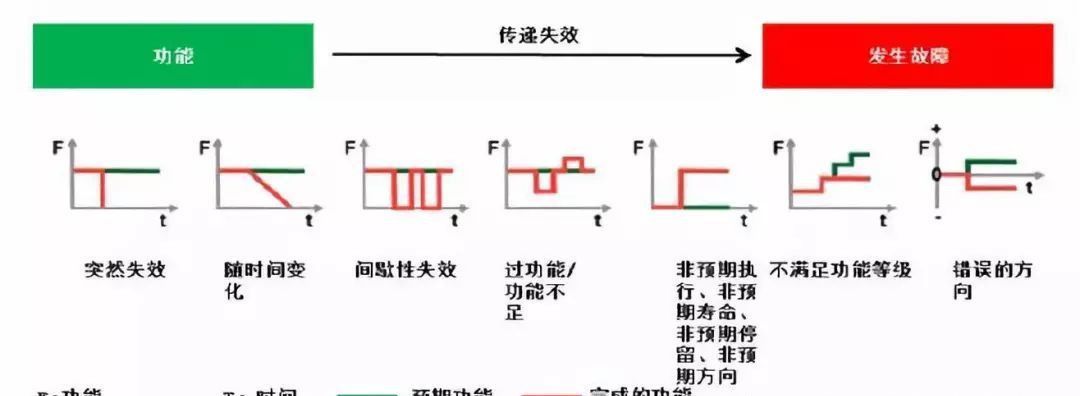

功能的失效由功能推导出来,有以下几种潜在的失效模式,包括:

- 功能丧失

- 部分功能

- 功能退化

- 超出功能

- 内部功能

- 意外功能

- 延迟功能

失效分析

第五步:风险分析

评估:

评估每种失效模式,因果关系(失效链或失效网)以估计风险。

风险的评估标准:

- 严重度(S):代表失效影响(后果)的严重程度

- 发生度(O):表示失效原因/模式发生的频率

- 探测度(D):表示探测失效原因/模式的探测度

- S、O、D的评估等级分别为1-10个等级,其中等级10的风险贡献最高。

- 通过分别检查S、O、D的评级和三者的组合,可以得到对风险因素采取降低风险行动的优先排序。

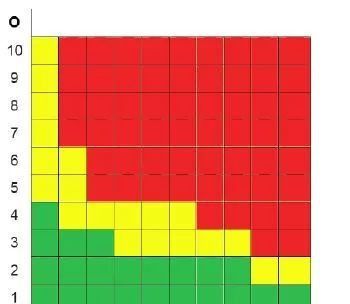

AP优先级

行动优先级(AP):

AP表为FMEA团队提供S、O和D的1000种所有组合的逻辑细节,可以根据每个S、O、D值和这些值的组合的单独评估来确定行动的优先次序,以确定可能的行动需求。

优先级高(H):行动的最高优先级。团队必须确定一个适用的改进探测和(或)/预防措施,或者证明/说明目前的措施是适当的。

优先级(M):行动的中等优先权。团队应该确定一个适用的改进预防和/或探测措施,或者由公司自行决定,证明/说明目前的措施是适当的。

优先级(L):行动的优先级低。团队可以确定要改进的预防或探测措施。

建议管理层至少审核潜在的严重程度等级9-10的失效影响与行动优先级高和中的措施,包括采取的所有建议措施。AP值不是高、中、低风险的优先顺序,而是降低风险需求的优先次序。

风险矩阵

风险矩阵图

- 绿色区域:没有必要采取措施;

- 黄色区域:不强求一定要采取措施;应该采取适当的措施以降低此类风险;

- 红色区域:需要采取措施,必须采取适当的措施以降低此类风险。

风险矩阵图

第六步:优化

设计优化的主要目标:

- 确定改进所需的行动

- 采取行动的职责及完成日期的分配

- 采取行动的实施和记录

- 确认已实施的行动的有效性

- 采取措施后重新评估风险

- 不断改进设计

- 完善产品要求和预防/检测措施

行动代表承诺采取具体的、可衡量的、可实现的措施,而不是可能永远无法实现的措施。

如果团队决定不需要进一步的行动,在备注中写入“无“或“未计划”,以表示风险分析已完成。

FMEA 相关文件顺序

初始设计方案/初始BOM/初始产品特殊特性清单

DFMEA

设计验证计划

设计BOM/图纸

过程流程图

PFMEA

产品/过程特殊特性清单

试生产控制计划

生产控制计划

作业指导书/检验规范

FMEA 观念对比

FMEA

FMEA 软件应用

市场FMEA软件有IQFMEA、XFMEA、FMEA Master 等